Tungsten Powder

سرامیکهای پیشرفته در فناوریهای نوین

چکیده

سرامیکهای پیشرفته عملکرد بسیار خوبی در شرایط سخت در قسمتهای مختلف از جمله قسمتهای مرتبط با سایش، در حمل نقل، انرژی و محیط زیست، سلامتی، دماهای بالا و کاربردهای الکترونیکی از خود نشان داده است. با این حال انتظاری که از آنها برای بدست آوردن بازار، به خصوص بازار قاره آفریقا است هنوز محقق نشده است. موانع رشد استفاده از سرامیکهای پیشرفته عمدتا به دلایل قابلیت اطمینان پایین، شکنندگی، ناآَشنایی برای کاربران بالقوه، نیاز به طراحی مجدد و هزینه بالای اجزای سازنده آن میباشد. تحقیق و توسعه منجر به پیشرفتهای چشمگیری در خصوصیات سرامیکهای پیشرفته شده است. در این مقاله برخی از زمینههای توسعه سرامیکهای پیشرفته، مروری بر خواص و کاربرد، با هدف ارائه بینشی از مناطق بالقوه در این زمینه که جامعه علوم و مهندسی آفریقای جنوبی میتواند زمان ومنابع را سرمایه گذاری کند، ارائه شده است.

مقدمه

سرامیکهای پیشرفته جزء جدایی ناپذیر از فناوری مدرن است. اکثر این محصولات عملکرد اساسی در برخی از کاربردهای زندگی روزمره دارند. آنها اغلب عملکردی دارند که سایر مواد به راحتی نمیتوانند عملکردی نظیرآن را تکرار کنند. سرامیکهای پیشرفته امروزه در فناوریهایی از قبیل انرژی و محیط زیست، حمل نقل، ارتباطات و اطلاعات نقش اساسی دارند. اصطلاحات فنی این نوع سرامیکها از قاره به قاره دیگر متفاوت است. در ادبیات ژاپن معمولا از واژه سرامیک خوب[1] و در آمریکا از واژه پیشرفته[2] یا فنی[3] استفاده میکنند. در اروپا از واژه فنی بیشتر استفاده شده است. در انگلستان سرامیکها براساس کاربردهایشان دستهبندی میشوند. سرامیکهای پیشرفته دارای خصوصیات منحصر به فردی هستند که در مواد عادی نمیتوان به آنها دست یافت، خصوصیاتی از قبیل نسوز بودن و سختی زیاد[4]، چگالی کم، ضریب انبساط حرارتی کم[5] و دمای کاری بالا (میتواند در دمای بالا خواص مکانیکی را حفظ کند).

علاوه بر این، گزارشهایی وجود دارند که ثابت کردهاند هزینه تولید مواد سرامیکی در مقایسه با مواد فلزی کمتر میباشد و ذخایر مواد اولیه سرامیکها به وفور یافت میشود. منبع تولید فلزات و آلیاژهای آنها در حال کاهش است و تقاضای مداوم بر محصولات مهندسی، نیاز به شناسایی مواد دیگری دارد. در چند دهه گذشته سرامیک های پیشرفته کاربردهای مهمی در زندگی روزمره داشتهاند. به عنوان مثال بدون شمعهای ساخته شده از سرامیک آلومینا (AL2O3)، فناوری خودرو چندان پیشرفته نخواهد بود، علاوه بر این متالوژی بدون مواد نسوز چندان قابل اعتماد نخواهد بود. اگرچه سرامیکها به علت ترکیب منحصر به فرد خواصشان نقش مهمی در تعدادی از تکنولوژیها دارند، اما به عنوان مواد سازهای، هنوز با رقابت سخت فلزات، آلیاژها و کامپوزیتهای ارزان روبهرو هستند. بنابراین موانع عمده برای کاربرد گسترده مواد سرامیکی پیشرفته عبارتند از فقدان مشخصات و پایگاه داده، هزینهها در مقیاس بالا و عدم وجود روش تعمیر. با این حال در طول سالها پیشرفتهای زیادی برای کاهش این موارد حاصل شده است.

بازار جهانی سرامیکهای پیشرفته

اصطلاح سرامیک پیشرفته از سال 1970 برای مواد جدید مهندسی برگزیده شد. از آن زمان رشد فوق العادهای در پیشرفت فنی این مواد وجود داشته است. گزارشی پیش بینی کرده است که بازار سرامیک پیشرفته تا سال 2021 به 10.4 میلیارد دلار برسد. این رشد به دلیل استفاده روز افزون از مواد سرامیکی پیشرفته به عنوان جایگزین برای فلزات و پلاستیکها در صنایع پزشکی، الکترونیک و حمل و نقل است. تغییر آنالوگ به دیجیتال در محصولات مصرفی رشد چشمگیری در محتوای دستگاههای الکترونیکی در تعدادی از برنامهها داشته است. به عنوان مثال LCDs)[6] جایگزین لولههای اشعه کاتد [7] و DVD ها جایگزین نوارها و پخش کنندههای VHS شدند. این بطور اساسی مربوط به رشد چشمگیر خازنهای سرامیکی و سایر قطعات الکترونیکی سرامیکی دارد. همواره بیشترین سهم بازار، در صنعت الکترونیک بوده که تقریبا بیش از 70 درصد میباشد، اما با توجه به تغییرات در تقاضا انتظار میرود تغییرات مثبت و منفی صورت گیرد.

سرامیکهای پیشرفته از سه کلاس اصلی مواد یعنی اکسیدها، کاربیدها و نیتریدها تولید شدهاند و مقدار کمی برای ترکیبات ترکیبات مخلوط حساب میشود. ژاپن چندین سال جلودار این صنعت بوده است و بخشی از ان به دلیل همکاری زیاد بین شرکتها در تحقیقات و تحولات و حجم بالای صادرات است. 80 درصد کل تولید ژاپن در حوزه سرامیک، مربوط به سرامیکهای الکترونیکی میباشد. دومین تولیدکننده بزرگ سرامیکهای پیشرفته، آمریکای شمالی است. تفاوت اصلی بین این دو کشور این است که آمریکای شمالی نقشی برجسته در فناوری ایفا میکند و شرکتهای ژاپنی در استفاده از سرامیکهای پیشرفته پیشگام هستند.

پیشرفتهای صورت گرفته در زمینه سرامیکهای پیشرفته

یکی از پیشرفتهای قابل توجه در دو دهه گذشته بهبود مقاومت در برابر شکست[8]، به ویژه برای سرامیکهای ساختمانی است. به صورت مقایسه ای، مقاومت شیشه در برابر شکست 0.5MPa.m0.5 ، بیشتر سرامیکهای معمولی در حدود 2-3MPa.m0.5 است. مقاومت فولاد در حدود 40Mpa.m0.5 است. مقاومت در برابر شکست برخی سرامیکهای پیشرفته مانند استحاله زیرکونیای چقرمه شده[9] در حدود 15MPa.m0.5 است که بالاتر از سرمت تنگستن کاربید کبالت [10](WC-Co) و چدن[11] است. مقاومت در برابر تنش تماسی و آسیبهای ناشی از جابهجایی بهبود بخشیده شده است، بنابراین از قابلیت اطمینان و دوام بالایی برخوردار بوده که قابل مقایسه با فلزات و سرمتهای WC-Co است. قبل از سال 1970 استحکام بیشتر مواد سرامیکی کمتر از 345MPa بودند، اما امروز سرامیکهای پیشرفته مانند نیترید سیلیکون (Si3N4) و زیرکونیا چقرمه شده (ZrO2) با استحکام بیش از 690MPa به صورت تجاری در دسترس هستند.

با این حال آنچه مهم و قابل توجه میباشد این است که مقاومت در برابر شکست سرامیک چقرمه شده زیرکونیم اکسید ZrO2 3-6 مرتبه مقاومت از سرامیک یکپارچه آن است. چندین روش دیگر در طول سالها برای بهبود مقاومت در برابر شکست سرامیکهای پیشرفته ایجاد شده است. از طرف دیگر گران بودن اجزای سرامیکی به عدم تولید در مقیاس بزرگ منجر شده است. مواد مبتنی بر سرامیک اغلب با مواد مهندسی با هزینههای کمتری رقابت میکنند و به همین خاطر متقاعد کردن مشتریان اغلب کار دشواری است. طراحی، فناوری روند و ماشین کاری، برای دستیابی به تولید مقرون به صرفه و حجم بالا، باید به طور قابل توجهی پیشرفت کنند. استراتژی پیشگامان قبلی بازار، قیمت گذاری رو به جلو و ادامه یارانه دولت در پیش بینی بازار آینده است. رشد فوقالعاده اخیر صنعت سرامیکهای پیشرفته میتواند به راحتی سهم بیشتری از بازار را در اختیار بگیرد، اما این تنها در صورت دستیابی به موفقیتهای بزرگ در تحقیقات بنیادی و کاربردی، حاصل میشود. معمولا اینگونه در نظر گرفته میشود که بیشتر تکنولوژیهای جدید برخاسته از تحقیقات اساسی و بنیادی ناشی میشوند و میتوانند از نیازهای اجتماعی یا بازار، جدا باشند. تاریخ ثابت کرده است که ممکن است دههها طول بکشد تا علوم پایه به تحقیقات کاربردی تبدیل شوند. با این حال، اکثریت چرخه پیشرفت کسب و کارها در واقع با شروع برنامههای تحقیقاتی کاربردی آغاز میشود. توسعه تجارتهای جدید مستلزم هماهنگی موثر سیاستهای تحقیق و توسعه دولتی و خصوصی است. هماهنگی کارآمد وزارت صنعت و تجارت بین المللی ژاپن (MITI) برای پیشرفت مواد سرامیکی پیشرفته در حوزههای غیر نظامی مثال زدنی است. واضح است که تحقیقات در مورد سرامیکهای پیشرفته از پروژههای استراتژیک است که آفریقای جنوبی میتواند به راجتی برای تحقق بخشیدن به برخی از چشم اندازهای خود که در برنامه توسعه ملی دولت 2030 ذکر شده است، دنبال کند. آفریقای جنوبی دارای بزرگترین ذخایر منابع طبیعی در جهان است، که برخی از آنها به عنوان مواد اولیه در تولید سرامیک پیشرفته استفاده میشود. با این وجود، تعداد محدودی از امکانات محلی در آفریقای جنوبی در ساخت قطعات سرامیکی پیشرفته نقش دارند. برنامه در اینجا توسعه کارخانههای تولید قطعات سرامیکی پیشرفته، همراه با انتقال تکنولوژی از طریق توافق نامههای دو جانبه با کشورهای شریک استراتژیک با دانش لازم است.

کاربردهای سرامیکهای پیشرفته

تکنولوژی برتر ساخت مواد و ویژگیهای منحصر به فرد محصول، برای موفقیت سرامیکهای پیشرفته بسیار مهم است. سرامیکهای پیشرفته عملکرد فوق العادهای را در تحت شرایط سخت در تعدادی از زمینهها، که شامل مواردی مرتبط با سایش، حمل و نقل، انرژی و محیط زیست، بهداشت، درجه حرارت بالا و برنامههای الکترونیکی است، نشان دادهاند. متداولترین مواد سرامیکی آلومینا، زیرکونیا، نیترید سیلیکون، کاربید سیلیکون، فریت و تیتاناتها هستند. در ادامه مروری کوتاه بر برخی از متداولترین کاربردهای سرامیک پیشرفته آورده شده است ونحوه پیشرفت آنها در طول سالها مشخص شده است. این لیست به معنای جامع بودن نیست بلکه هدف آن بررسی کیفی کاربردههای محبوبترین مواد سرامیکی پیشرفته است.

محصولات مرتبط با سایش

سرامیکهای پیشرفته به علت سختی و مقاومت بالا در دماهای بالا از کربورهای سیمانی در استفاده از تجهیزات برش، پیشی گرفتهاند، همین امر ماشینکاری با سرعت بالا و کارآمد را امکان پذیر میکند. برای عملیات ماشینکاری یا پرداخت فلزات نیاز به ابزاری با ترکیبی از خصوصیاتی مانند مقاومت بالا در برابر شکست و سختی داغ، مقاوم در برابر ضربه حرارتی و پایداری شیمیایی نیاز است. در دستگاههای برش عوامل کلیدی ابزار برش و سرعت برش است. در هنگام برشکاری فلزات سخت مانند چدن و سوپر آلیاژها در دمای بالا، دمای بالا در قسمت تماس ابزار با قطعه کار ایجاد میشود، در نتیجه باعث کاهش عمر و سرعت برشکاری میشود. بنابراین استفاده از سرامیکهای پیشرفته در دستگاههای برش به دلیل سرعت بالای براده برداری در هنگام برشکاری، مقرون به صرفهتر است، و باعث افزایش سرعت تولید، کاهش سایش ابزار و قابلیت برشکاری مواد سخت میشود. دمای ایده آل برای ماشینکاری سوپر آلیاژ پایه نیکل تقریبا 1200درجه سانتی گراد است، که فقط برای ابزار برشکاری سرامیکی قابل تحمل است. متههای تنگستن کاربید کبالت که به طور سنتی استفاده میشوند، در دماهای بالا به سرعت دچار سایش میشوند و سرعت برشکاری را تا 121.6m/min محدود میکند. با این حال، استفاده از نیترید سیلیکون (Si3N4) نشان میدهد سرعت برشکاری تا 1520m/min در عمق 5mm و سرعت تغذیه 0.4mm در هر دور، در شرایط سخت با دمای عملیاتی تا 1100 درجه سانتی گراد میشود.

آلومینا (AL2O3) به علت تولید در مقادیر بالا، کم هزینهترین سرامیک با عملکرد بالا برای سالهای زیادی بوده است. آلومینا عمدتا در نورد و پرداخت کاری چدن ریختهگری شده استفاده میشود. سیلیکون نیترید (Si3N4) مقاومت در برابر شکست بالایی دارد و در مواردی که ابزار مستعد شکست است استفاده میشود. مواد کاربید سیلیکونی (SiC) به خوبی در بازار جا افتادهاند. با این حال، کاربید سیلیکون گرانتر از آلومینا و مقاومت آن نسبت به نیترید سیلیکون کمتر است، بنابراین ماده بهینهای برای همه موارد نیست.

یک موفقیت بزرگ در صنعت سرامیکهای پیشرفته، دستیابی به مقاومت و استحکام بالا از طریق دستکاری میکرو ساختاری است. ابزارهای برشکاری کامپوزیتی مانند آلومینا تقویت شده با طرهی کاربید سیلیکون (SiC)،(SiCw/AL2O3) تجاری شدهاند و در ماشینکاری موادی از قبیل سوپرآلیاژهای پایه نیکل در صنعت توربین گاز، همچنین در اجزای سایشی در ترکیبی از فلز و سرامیک به کار میرود.

صنعت حمل و نقل

تعدادی از کاربردهای تجاری شده سرامیکهای پیشرفته در صنعت خودرو تحقق یافته است. اجزای مختلف تولید شده از سرامیکهای پیشرفته به دلیل وزن کم، دوام وهزینه کمتر و بهبود مصرف سوخت است. تعدادی از اجزای سرامیکی تولید شده در صنعت خودرو عبارتند از: لینک انژکتور Si3N4 و پمپ غوطهور با فشار بالا، اندازهگیری پاشش ZrO2 ، فیلترهای خروجی گاز اگزوز، بلبرینگها، ترمزهای کامپوزیت سرامیکی با وزن کم. از سال 2001 در خودروهای لوکس از ترمزهای کامپوزیت سرامیکی استفاده میشود و انتظار میرود با کاهش هزینهها، استفاده بیشتری داشته باشد. با استفاده از اجزای سرامیکی پیشرفته مانند محرکهای پیزوالکتریک چندلایه سرامیکی در موتورهای دیزلی تزریق سوخت با فشار بالا پیشرفتهایی حاصل شده است. این امر منجر به بهبود عملکرد اشتعال و در نتیجه کاهش سر وصدا و کاهش آلایندگیها شده است. مزیت دیگر بهبود بهروری حرارتی از حدود 40 درصد در موتورهای معمولی به حدود 65 درصد برای موتورهای توربو دیزل مجهز به اجزای سرامیکی عایق در محفظه احتراق و چند راهی اگزوز است. استفاده گستردهای در توسعه فضاپیماهای سبک وزن که قادر به کار در دمای حداکثر 1600 درجه سانتی گراد هستند، شده است و از کامپوزیتهای مبتنی بر کاربید سیلیکون استفاده شده است.

طی چند دهه گذشته استفاده از موتورهای دیزلی در کشورهای پیشرفته در حال افزایش است. این امر به علت راندمان عالی این موتورها میباشد. موتورهای دیزلی در وسایل نقلیه سنگین مانند ماشین آلات کشاورزی و معدن و تجهیزات ثابت کاربرد گستردهای دارند. از ابتدای قرن 21، تصفیه آلایندههای خروجی موتور دیزل به دلیل قوانین زیست محیطی به یک اولویت تبدیل شده است. عامل اصلی این مسئله، نگرانیهای بهداشتی مرتبط با ریزگردهای دیزل (DPM) است که در نتیجه احراق ناقص سوخت دیزل در جو تخلیه میشود. علاوه بر این، ذرات دوده حاصل از موتورهای دیزلی مستقیما به گازهای گلخانهای کمک میکنند.

مواد مورد استفاده در ساختDPF باید دارای خواص مطلوبی مانند پایداری مکانیکی در دمای بالا، مقاومت شیمیایی، مدول یانگ کم، ضریب انسباط حرارتی کم و هدایت گرمایی بالا باشند. از سال 2000 فیلترهای دیواری کاربید سیلیکون در وسایل نقلیه موتوری سبک استفاده میشود. در پایان سال 2006 حدود 6-9 میلیون فیلتر کاربید سیلیکون (SiC) در سال تولید شد.فیلترهای آلومینیوم تیتانات در سال 2006 به عنوان فیلترهای استاندارد در وسایل نقلیه معرفی شدند. از طرف دیگر، از کوردیریت به طور گستردهای در وسایل نقیله نیمه سنگین استفاده میشود. DPF طی چند سال از شروع فعالیت خود به یک تجارت میلیارد دلاری تبدیل شدهاند و چشماندازهای روشنی به ویژه در اروپای غربی و آمریکای شمالی پیش بینی شده است.

انرژی

توسعه سلولهای سوختی اکسید جامد (SOFC) به عنوان منابع آینده برای انرژی پاک و پاک کننده آلایندهها، پیشرفت بزرگی در صنعت انرژی است. SOFC در بازده بالا با میزان کم انتشار NOx وSOx برق و گرما تولید میکند. SOFC از هدایت یونی سریع یا پروتونها استفاده میکند که امکان انتقال بار را از طریق یک الکترولیت اکسید جامد فراهم میکند، در نتیجه انرژی الکتریکی تولید میشود.

الکترولیت جامد به صورت سرامیکی با خصوصیات خاص برای هدایت یونی امکان پذیر است. به طور معمول، از زیرکونیا پایدار شده با ایتریا ایتریم اکسید با آند کامپوزیتی Ni/ZrO2 و کاتد LaMnO3، استفاده شده است. این یک صنعت چند میلیون دلاری در تولید برق ترکیبی SOFC تحت فشار تا 250KW شده است. استفاده از سرامیکهای پیشرفته فناوری باتری برای ساخت الکترودهایی مانند لیتیم اکسید در باتری های لیتیوم یون (Li-ion) گسترش داده است. برای اهداف عملیاتی، باتری لیتیوم یون به دلیل وزن سبک آن در واحد انرژی ذخیره شده و پتانسیل یونش بالا، انرژی و دانسیته بالا، مزایای بیشتری نسبت به انواع دیگر دارد. لیتیم معمولا با اکسیدهای فلز واسطه (به دلیل واکنش پذیری بالای لیتیم) همراه با یک الکترود کربن استفاده میشود. به طور معمول اکسید لیتیم کبالت (LiCoO2) ، (LiMn2O4)، (LiFeO2)، (LiFePO4) به عنوان مواد سرامیکی فعال مثبت برای تولید دامنه ولتاژ 3.5-4 V استفاده میشوند. از زمان اختراع این نوع باتریها، استفاده از آنها در تلفنهای همراه و لپ تاپ به شدت گسترش یافته است. همچنین سلولهایی با ظرفیت بیشتر برای ذخیره انرژی در وسایل نقلیه الکتریکی تولید شدهاند. سیستمهای تولید انرژی مانند توربینهای گاز و موتورهای دیزل از پوششهای سرامیکی پیشرفته به عنوان عایق حرارتی برای بهروری عملکرد، طول عمر و مصرف سوخت استفاده میکنند. مواد با پایه زیرکونیا بیشتر مورد استفاده قرار میگیرند زیرا آنها نیازهای اساسی مانند نقطه ذوب بالا، عدم تغییر فاز از دمای اتاق به دمای کاری، هدایت حرارتی کم و بیاثر بودن شیمیایی را تامین میکنند. با این حال، این مواد دارای دمای عملیاتی محدود برای کاربردهای طولانی مدت هستند.

الکترونیک

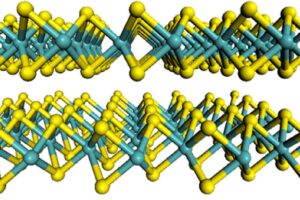

سرامیکهای پیشرفته به علت خواص منحصر به فرد خود میتوانند ترکیبی از عایق مغناطیسی و الکتریکی باشند و این خاصیت در فلزات قابل دستیابی نیست. این امر باعث میشود که آنها برای کاربردهای الکترونیکی با توان و فرکانسهای بالا، دمای بالا و در محیطهای سخت مورد توجه قرار بگیرند. سرامیکهای پیشرفته مورد استفاده در مواردی مانند کاربید سیلیکون در دستگاهای نیمه رسانا مورد استفاده در الکترونیک قدرت، تیتانات باریم (BaTiO9)، تیتانات زیرکونیا (ZrTiO4)،و سایر سرامیکها با ساختار پرووسکایت ساده و پیچیده، مورد استفاده در کاربردهای مایکروویو به علت بالا بودن قدرت گذردهی و از دست دادن مقدار کم دیالکتریک میباشد.

پیزوسرامیکها به طور گستردهای برای حسگرها و محرکهای الکترومکانیکی استفاده میشوند. اساس کار آنها بر اساس پاسخهای الکتریکی و مکانیکی است. به طور مثال، وقتی یک نیروی مکانیکی اعمل میشود، یک پاسخ الکتریکی به شکل ولتاژ به وجود میآید، که مقدار آن متناسب با تنش اعمال شده است. پیزو سرامیکها کاربردهای بسیاری از جمله احتراق گاز در مهندسی خودرو، سنسورهای التراسونیک برای پارک خودرو، سنسورهای سطح سوخت و مبدلهای متعادل کننده چرخ خودرو دارند. همچنین، به دلیل توانایی آنها در ایجاد شدت فراصوت زیاد، از آنها به عنوان فرستنده و گیرنده اولتراسونیک در برنامههای پردازش سیگنال و اطلاعات استفاده میشود.

مواد مغناطیسی در بسیاری از ابزارهای مدرن مانند تهویه مطبوع، تلفنهای همراه، ماشین لباسشویی، بلندگوها و موتورهای الکتریکی کاربرد گستردهای دارند. آهن ربا باید خواص خاصی از قبیل استحکام بالا، مقاوم در برابر خوردگی ومقاوم در برابر از دست دادن خاصیت مغناطیسی در اثر گرمای بیش از حد باشد. آهن ربای سرامیکی در دهه 1950 معرفی شدند و به دلیل کم هزینه بودن و خواص گفته شده جزو محبوبترین آهن رباها میباشند. فریتهای سرامیکی نارسانا توسط یک آهن ربای دائمی بایاس شده به طور گستردهای استفاده میشوند.

دستگاههای الکترومکانیکی بزرگترین بازار را برای آهنرباهای دائمی و فریتهای سرامیکی تشکیل میدهند و فریتهای سرامیکی بیشترین سهم بازار را دارند. در چند دهه گذشته، توسعه سریع تجهیزات ارتباطی مدرن مانند تلفنهای همراه، آنتنها و سیستمهای موقعیت یاب جهانی، تحقیقات در مورد مواد دی الکتریک مایکروویو را انرژی بخشیده است. از سرامیکهای دی الکتریک به طور گستردهای در دستگاههای الکترونیکی پیشرفته مانند خازنها و تشدید کننده مایکروویو استفاده شده است. دی الکتریکها بر اساس خواصشان به دو گروه تقسیم میشوند. مواد با کیفیت بالا با تغییرات خطی در اثر قطبش در میدان الکتریکی اعمال شده مشخص میشود. این گروه از مواد شامل مواد مبتنی بر تیتانات مانند MgTiO3، TiO2، CaTiO3، SrTiO3 میباشند. همچنین با ثابت دی الکتریک کمتر از 1000 مشخص میشوند. گروه دوم از آنها با دی الکتریک بالای 1000 مشخص میشوند. نمونههای معمولی شامل دی الکتریکهای مبتنی بر BaTiO3 است. این گروه از مواد سرامیکی بیشترین سهم از بازار را تشکیل میدهند و رشد آن به دلیل ادامه پیشرفت بخش الکترونیک است.

انقلاب صنعتی شاهد پیشرفتهای زیادی در ساخت فلز و آلیاژ بوده و از نظر فنی به مرحله خوبی رسیده است. سرامیکهای پیشرفته عملکرد بهتر و ماندگاری بالا و کاربردهایی که سایر مواد مهندسی نمیتوانند به راحتی آنها را تکرار کنند. در چند دهه گذشته شاهد ظهور فناوریهای جدیدی هستیم که به مواد پیشرفتهتر نیاز دارند. مواد سرامیکی پیشرفته از بیشتر مواد مهندسی سنتی پیشی گرفتهاند و در طیف گستردهای از کاربردها بدون رقیب باقی ماندهاند.

منبع:

,Advanced ceramics — the new frontier in modern-day technology: Part I, by W.R. Matizamhuka, Vol 118 – No 07 – Pg 757

[1] Fine ceramics

[2] advanced

[3] technical

[4] High refractoriness and hardness

[5] Low coefficient of thermal expansion

[6] Liquid crystal displays

[7] Cathode ray tubes

[8] Fracture Toughness

[9] Transformation toughened zirconia-(ZrO2)

[10] Tungstencarbide cobalt cermet

[11] Cast iron