Tungsten Powder

مروری بر روشهای تولید کامپوزیتهای تنگستن مس

فرآیند جوشکاري نقطهاي فرآیندی حیاتی براي تولید خودرو است. قطعات خودرو (بدنه، شاسی، درها، و غیره) از ورقهاي فلزي نازك ساخته شده است که با اتصالات جوش نقطهاي به هم متصل میشوند. تکنولوژيهاي مختلفی ازجمله جوشکاري با گاز محافظ و الکترود تنگستن، جوشکاري نقطهاي لیزري، جوشکاري اصطکاکی اغطشاشی نقطهاي و جوشکاري مقاومتی براي جوشکاري نقطهای توسعه داده شده است. در این میان، جوشکاري مقاومتی نقطهاي براي اتصال ورق فلزي در صنایع خودروسازي از بقیه رایج تر است. جوشکاري مقاومتی نقطهاي به فرآیندي گفته می شود که در آن مقاومت ماده در مقابل عبور جریان موجب ایجاد گرما ي موضعی در ماده شده و در نهایت باعث جوشکار میشود. در هنگام اعمال جریان، فشار نیز به لهیوس نگاه دارنده الکترود و نوك الکترود به قطعات وارد شده و قطعات را براي جوشکاري روی يکدیگر نگاه میدارد جوشکاری مقاومتی نقطهای برای تولید بدنه خودرو به صورت اتوماتیک و به صورت جوش نقطهای رباتیک در صنایع خودرو سازی مورد استفاده قرار میگیرد.

در خودروهای مدرن به طور متوسط حدود 6000 اتصال وجود دارد که با جوشکاری مقاومتی انجام میشود. قابلیت یک خودرو در ایجاد محافظت کافی برای سرنشینان در هنگام تصادف،به شدت به صحت و عملکرد مکانیکی جوشهای نقطهای وابسته است. عیوب جوش مقاومتی باعث ایجاد تاثیرات مخرب بر عملکرد خودرو از جمله صلابت، نویز، لرزش و … میشود. بنابراین کیفیت جوشکاری مقاومتی در عملکرد و امنیت خودرو بسیار مهم بوده و توجهات بسیاری را به خود معطوف کرده است.

الکترودهای رایج جوشکاری مقاومتی

جوشکاری مقاومتی بر اساس کاربرد به چهار دسته تقسیم میشود. الکترود یکی از مهمترین عوامل در فرآیند جوشکاری مقاومتی است. از آنجایی که عمر کاری الکترود در کاهش هزینه و افزایش بازده فرآیند اتصال اثر دارد، انتخاب مواد و آلیاژ مناسب برای ساخت الکترود میتواند علاوه بر افزایش عمر الکترود، کیفیت و استحکام جوش را نیز افزایش دهد. استاندارد بین المللیISO 5182 انواع مواد رایج برای ساخت الکترودهای جوشکاری مقاومتی و تجهیزات جانبی (برای حمل جریان و انتقال نیرو) را مشخص میکند. بر طبق این استاندارد، الکترودهای جوشکای مقاومتی به سه گروه تقسیم میشود. گروه A شامل الکترودهایی از جنس مس و آلیاژ مس، گروه B شامل فلزات دیر گداز تولید شده با روش متالوژی پودر و گروه C شامل آلیاژهای استحکام بخشی شده با ذرات پراکنده است. در گروه A با افزایش شماره کلاس الکترود، سختی و دمای آنیل الکترود افزایش یافته و رسانایی الکتریکی حرارتی کاهش مییابد.گروه B برای کاربردهای مقاوم به سایش و استحکام فشاری بالا در دمای بالا طراحی شده است. الکترودهای کلاس 10 حداقل دارای رسانایی الکتریکی معادل با 40 درصد رسانایی مس خالص است. با افزایش شماره کلاس رسانایی در گروه B نیز رسانایی کاهش مییابد. در هنگام اتصال ورقهای ضخیم، فشار بین الکترود و قطعات به حدود 450 مگاپاسکال میرسد. در نتیجه بایستی از الکترودهای گروه B استفاده کرد. علاوه بر این جنس ورقها در انتخاب نوع الکترود تعیین کننده است.

کامپوزیتهای تنگستن مس

گروهB، شامل فلزات دیرگدازی همچون تنگستن، مولیبدن و کاربید تنگستن میشود.ترکیب این فلزات با فلز مس باعث ایجاد کامپوزیتهایی با خواص منحصر به فرد میشود که سختی، استحکام در دمای بالا و مقاومت به سایش و فرسایش قوس الکتریکی خود را مدیون فلزات دیرگداز و رسانایی الکتریکی خود را مدیون مس است.

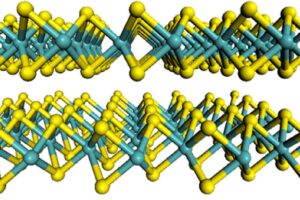

سیستم تنگستن-مس یکی از گروههای کامپوزیتی است که در چند سال احیر مورد برسی قرار گرفته است. ترکیب پایداری حرارتی بالا و ضریب انبساط حرارتی کم، با اانتقال حرارت زیاد مس، کاربردهایی همچون مواد مقاوم به حرارت، ماده در معرض پلاسما و کنتاکتهای سویچ ولتاژ بالا را تسهیل میکند. کامپوزیت های تنگستن مس به عنوان الکترودهای جوشکاری نقطهای استفاده میشوند.علاوه بر این به طور کلی به عنوان اینسرت ( که نیازمند داشتن رسانایی حرارتی، و الکتریکی به همراه چکش خواری و استحکام است) برای جوشکاری مقاومتی جرقهای و سر به سر، مادهی هدف در برخورد با قوس ولتاژ بالا، لیدر های نورد فولاد، قالب ریخته گری، مبردها و غیره کاربرد دارد.

این دو فلز در حالتهای جامد و مایع در هم حلالیت ندارند. هرگونه مخلوط از تنگستن و مس، تشکیل کامپوزیت تنگستن و مس میدهد. علاوه بر این تنگستن و مس اختلاف زیادی در دمای ذوب (حدود 2300°C )داشته اما دمای تفجوشی مشترکی هم ندارند. این خواص متفاوت، فرآیند ساخت کامپوزیتهای تنگستن و مس را دشوار میکند. فرآیندهای مختلفی برای تولید کامپوزیتهای تنگستن مس استفاده شده است که در ادامه به آن پرداخته شده است.

فرآیندهای تولید کامپوزیت تنگستن مس

تاکنون روشهای رایج و مدرنی برای تولید کامپوزیتهای تنگستن مس استفاده شده است. روشهای رایج شامل رخنه دهی مذاب، تفجوشی فاز مایع در دمای بالا و تفجوشی فعال شده است.

رخنه دهی مذاب

یکی از رایجترین روشهای تولید کامپوزیت تنگستن مس روش رخنه دهی مذاب است. در این روش ابتدا با استفاده از فرآیند رایج تفجوشی یک بدنه متخلخل تنگستنی ایجاده کرده (دمای تفجوشی 900-1000°C) و سپس مس مذاب را در دمای 1300-1400°C و تحت اتمسفر احیایی درون حفرههای اسکلت تنگستنی رخنه دهی میکنند. در یکی از تحقیقات کامپوزیتهای تنگستن مس با چگالی نزدیک به مقادیر ایده آل توسط روش شکل دهی تزریقی پودر تنگستن و رخنه دهی مذاب مس تولید شده است. در یک بررسی دیگر برای تولید کامپوزیتهای تنگستن مس با مقادیر 18-25 درصد وزنی با روش رخنه دهی مذاب، از منبع حرارتی میکرو-موج استفاده شده است.

فرآیندهای تفجوشی و رخنه دهی را میتوان با هم یا جداگانه انجام داد که در این حالت خواص فیزیکی بهتری حاصل میشود. عیب روش رخنه دهی مصرف زیاد انرژی است. این روش نیازمند به کارگیری فشار خروجی است و کنترل مقدار تخلخل بسیار سخت است. اسکلت تنگستنی ممکن است دارای مقادیری حفرات بسته باشد که در فرآیند رخنه دهی توسط مذاب مس پر نمیشوند.

تفجوشی فاز مایع در دمای بالا

همانطور که گفته شد دمای ذوب تنگستن و مس اختلاف زیادی داشته و حلالیت تنگستن در مس مذاب ناچیز است. علاوه بر این ترشوندگی مس مذاب و تنگستن بسیار ضعیف است. بنابراین میتوان از روش تفجوشی فاز مایع استفاده کرد. این روش دارای سه مرحله است: مخلوط کردن پودرهای اولیه تنگستن و مس، فشردن در قالب و تفجوشی در دمایی بالاتر از ذوب مس.این روش نسبت به روش رخنه دهی بسیار سادهتر است. در طی این فرآیند آرایش قرارگیری ذرات تنگستن تغییر کرده، نفوذ شدت یافته و محلول سازی و رسوب دهی رخ میدهد. در نهایت حفرات کوچک میشوند. مشکل رایج این روش رشد دانه در فاز مایع است که منجر به انقباض و ایجاد ترک میشود. برخی فرآیندهای ثانویه همچون پرس سرد، پرس داغ، اکتروژن و فرآیندهای آهنگری نیز برای افزایش بیشتر چگالی اعمال میشود. این فرآیندها هزینه تولید را افزایش میدهند. به طور کلی در صنعت برای تولید کامپوزیتهای حاوی مقدار کمتر از 20 درصد وزنی مس، از روش رخنه دهی مذاب و برای کامپوزیتهای حاوی مقادیر بالاتر مس، از روش تفجوشی فاز مایع استفاده میشود.

تفجوشی فعال شده

برای کامپوزیتهای تنگستن مس میزان انحلال تنگستن در مس کمتر از یک هزارم درصد اتمی است. این موضوع باعث میشود که حتی با فرآیند تفجوشی فاز مایع در دمای بالا نیز کامپوزیتهای تنگستن مس به چگالی کامل نرسند. یکی از راه حلها برای این مشکل، استفاده از عناصر فعال کننده تفجوشی برای حصول چگالی ایدهآل است. تحقیقات نشان داده است که کبالت، نیکل، آهن و پالادیم تاثیر چشمگیری در فعال کردن تفجوشی تنگستن مس دارند. همچنین مشخص شده است که کبالت و آهن نسبت به نیکل دارای تاثیر فعال کنندگی قویتری میباشند. دلیل این امر این است که حلالیت کبالت و آهن در شبکهی مس محدود است و در نتیجه، یک فاز پایدار واسطه با تنگستن تشکیل میدهند. این فاز به علت جدایش، سطوح ذرات تنگستن را فرا گرفته و یک لایه با قابلیت نفوذ بالا تشکیل میشود. وجود این لایه واسطه میان ذرات تنگستن و مس میتواند تفجوشی کامپوزیت را به طور چشمگیری افزایش دهد. اخیرا مشخص شده است که افزودن مخلوط عناصر نیکل، منگنز و مس به عنوان فاز بایندر در کامپوزیت تنگستن مس میتواند دمای تفجوشی را به شدت کاهش دهد. در این بررسی یک کامپوزیت مرتبهای 11 لایه با استفاده از پودرهای تنگستن، مس و پودر بایندر مذکور در دمای 1000°C تفجوشی شد. در کنار تاثیر مفید بر تفجوشی، وجود عناصر فعال ساز میتواند باعث کاهش رسانایی حرارتی و الکتریکی شود اما منجر به کاهش هزینه نهایی تولید میشود.

تفجوشی میکرو-موج

استفاده از امواج میکرو به علت مزیتهای فراوان نسبت به تفجوشی معمولی، در یک دهه اخیر توجهات زیادی را به خود جلب کرده است. با استفاده از این روش دماهای بالا تفجوشی در مدت زمان بسیار کوتاه قابل دسترس است. هزینه تولید نیز از روش تفجوشی معمولی کمتر میشود. تحقیقات نشان میدهد که میکرو ساختار حاصله از روش تفجوشی میکرو-موج همگن تر چگال تر از تفجوشی رایج است. این روش برای تولید کامپوزیتهای چگال تنگستن مس در دمای 1250°C در مدت 10 دقیقه موثر بوده است.

پرس داغ

تفجوشی تحت فشار نیز یکی از روشهای موثر برای تولید کامپوزیتهای تنگستن مس با چگالی بالا است. در این روش پودرهای کامپوزیتی یا مخلوط شده تنگستن و مس همزمان تحت فشار و دمای بالا قرار میگیرند. اعمال فشار باعث کاهش دمای تفجوشی شده و خواص فیزیکی و مکانیکی محصول نیز نسبت به روش رخنه دهی بهتر خواهد شد. این روش نیز همانند روش ریز-موج نیازمند تجهیزات پیشرفته و گران قیمت است که کاربرد صنعتی آنرا محدود میکند. با استفاده از روش پرس داغ کامپوزیتهای تنگستن مس با15-30 درصد وزنی مس در بازه دمایی 900-1300°C و فشار70-30 مگا پاسکال تولید شده است.

تفجوشی پلاسمایی جرقهای

تفجوشی پلاسمایی جرقه اي یک روش پیشرفته براي تفجوشی سریع با اعمال فشار کمتر و جریان مستقیم به قطعه است. این روش قابلیت کنترل فشار و اتمسفر تفجوشی را دارد. پارامترهاي موثر در چگالش قطعه با این روش شامل نرخ افزایش دما، دماي تفجوشی، فشار، جریان پالسی و زمان نگه داري است. کامپوزیت هاي تنگستن مس با این روش در دماهاي 900-1050°C تولید شده است. این روش همچنین قابلیت تولید کامپوزیت هاي مرتبه اي تنگستن مس را نیز دارد.

قالب گیری تزریقی فلزات

برا ي قطعات کوچک، پیچیده و پرهزینه کاربرد دارد. در این روش پودر مواد را با یک مجموعه ماده پلیمري مخلوط و یک توده خمیري قابل تزریق به وجود می آید. سپس آن را توسط ماشینهاي تزریق معمولی تزریق کرده تا قطعه خام به دست آید. سپس قطعه خام را چسب زدایی کرده و ماده پلیمري (چسب) موجود در قطعه را برطرف مینمایند. قطعه چسب زدایی شده به منظور افزایش استحکام و خواص مکانیکی توسط کورههایی با اتمسفر کنترل شده، تفجوشی می شود . از این روش برای تولید کامپوزیتهای تنگستن مس استفاده شده است.

آلیاژسازی مکانیکی

از این روش براي تولید ذرات کامپوزیتی تنگستن مس نیز استفاده میشود. هدف اصلی اکثر این تحقیقات، تولید یک مخلوط همگن و ریزدانه بوده است. علاوه بر این نشان داده شده است که آلیاژسازي مکانیکی پر انرژي میتواند در سیستمهاي غیر حلال همانند تنگستن مس، حلالیت ایجاد کند. افزایش حلالیت در کنار کاهش اندازه ذرات باعث افزایش قابلیت تفجوشی پودر کامپوزیتی تنگستن مس میشود. در طی این روش ذرات تنگستن و مس دچار تغییر شکل، جوش سرد و شکست میشود. در این روش به دلیل ایجاد لایه هاي پیاپی تنگستن مس، فاصلهي نفوذي بسیار کم شده و انحلال پذیري افزایش میابد. از این روش میتوان به عنوان یک پیش عملیات قبل از روشهاي رایج تولید کامپوزیت تنگستن مس استفاده نمود. عیب این روش طولانی بودن زمان فرآیند در کنار آلوده شدن مواد به عناصري همچون کربن، آهن، منگنز و اکسیژن است. علاوه بر روش هاي مذکور، روش هاي جدید دیگري نیز در مقیاس آزمایشگاهی براي تولید کامپوزیت هاي تنگستن مس استفاده شده است که کاربرد صنعتی ندارند. این روش ها شامل استفاده از الیاف تنگستن و پوشش دهی تنگستن و مس.

نتیجه گیری

کامپوزیت تنگستن مس با داشتن خواص منحصر بفرد خود، کاربردهاي گوناگونی از جمله در صنایع خودروسازي به عنوان الکترود هاي جوشکاري مقاومتی دارد. الکترود هاي تنگستن مس بر اساس تقسیم بندي انجمن جوشکاري مقاومتی در گروه B و کلاس 11 و 10 قرار دارند. این کامپوزیت ها در نقش الکترود براي اتصال فولاد زنگ نزن، فولاد پوشش دار، مس خالص، برنج، آلیاژها ي مس، فلزات غیر آهنی و فلزات نجیب به کار برده میشوند. اگرچه روشهاي گوناگونی براي تولید این کامپوزیتها توسعه داده شده است، اما انتخاب بهترین روش ممکن بر اساس شکل نهایی قطعه، کاربرد، ترکیب شیمیایی، تجهیزات در دسترس و هزینهي نهایی میتواند متفاوت باشد.

منبع : یوسفی، علی و پروین، نادر،1397،مروری بر روش های تولید کامپوزیت های تنگستن مس،ششمین کنفرانس بین المللی متالورژی پودر،اصفهان